今回は、加工品営業部の芦川さん(写真左)、石﨑さん(写真中央)、西村さん(写真右)にお話を伺いました。

原子力発電所の作業員。感染症治療にあたる医療従事者。近年こうしたシーンで目にする機会が増えている防護服。ニュース映像などで見るだけでなく、実際に着たことがあるという人も意外と少なくないかもしれません。今この防護服市場がかつてない活況を帯びています。その舞台裏で繰り広げられているのはより新しい素材の開発。かつては「ムレて暑い」と言われていた着心地は改善され、作業環境に合わせたさまざまな性能の防護服が投入される防護服市場は成長の一途を辿っています。

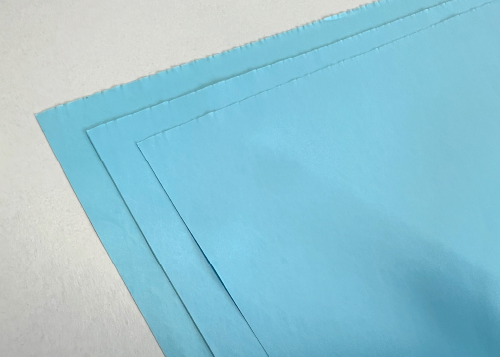

今回ご紹介するのは、防護服の素材として東京インキが製造販売しているMOフィルム(*1)。通気性とウィルスバリア性を兼ね備えることで医療従事者の負担軽減につながっています。しかし従来「矛と盾」と考えられていた通気性とウィルスバリア性をどうやって両立させているのでしょう?ミクロンレベルの世界で何が起こっているのでしょうか?