今回は、第1製造部品質管理課のWさん(写真中央)、Uさん(写真左)、Fさん(写真右)にお話を伺いました。

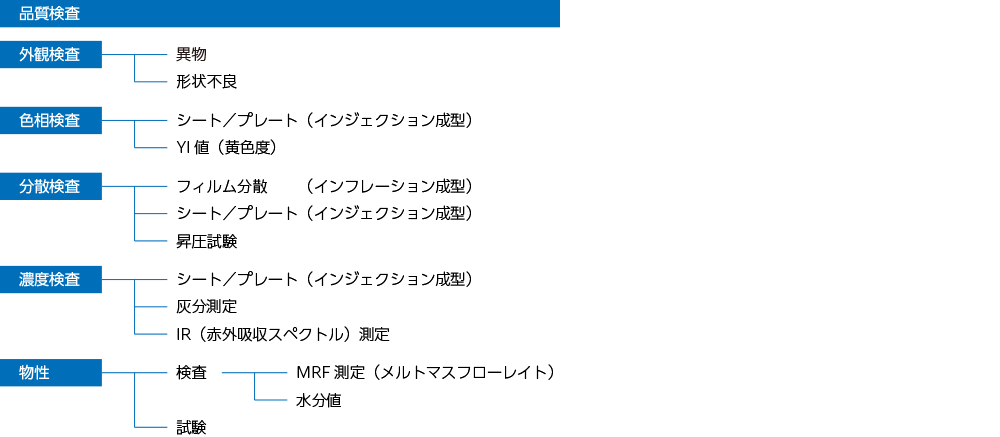

化成品工場として1965年から操業している吉野原工場は、全国に5つある東京インキの工場の中で最も歴史のある生産拠点です。ここで主力製品のマスターバッチ(*1)を製造しているのが第1 製造部。その品質検査が品質管理課の主な業務です。Wさん曰く「安定した品質を維持し、不適合品を出さないようにすることが最大のテーマ」。管理図に基づいて検査項目を確実にこなしていくのだそうです。「実際に見てもらったほうが早いでしょう」と案内していただいて、まず目に飛び込んできたのは膨大な数の製品見本が保管されているキャビネット。さらに検査ごとに区分けされた建屋内部を進んでいくと検査機器が次から次に現れ、課員の方がその前で黙々と作業を進めています。