今回は、生産・技術部門分析部の今井さん、佐藤さん、林さんにお話を伺いました。

東京インキの製品の多くは、人々の手に届いたとき、それが「東京インキ製」だと気付いてもらえることはほぼありません。社業のルーツである印刷インキも然り。その技術を応用して生まれた化成品もあくまで「原料」や「材料」であることがほとんどだからです。しかし、ありとあらゆる分野の最終製品にひっそりと使われている「東京インキ製」は、誰もが一度は手にしたことがある、いや手にしない日はないぐらい実際には身近な存在です。

それだけに品質不良や不具合があった場合には、品質改良の拠り所となる精密な分析が必要となります。そのような局面で、担当部署で究明に行き詰まったような難題が持ち込まれるのが分析部。言うなれば警察にとっての科捜研、病院にとっての病理部、そんな部署と言えるでしょう。

林

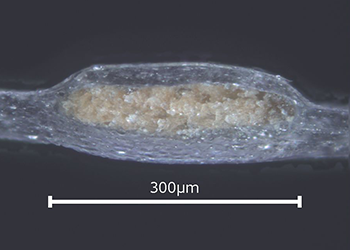

「ひとつの案件は基本的に最初から最後まで一人の職員が担当します。例えば『成形品に色の濃い部分がある』というようなケースですが、ボトルやフィルムは単層ではなく何層にもなっている構造なので、異物が当社の製品が使われている層にあるのかどうか見極める必要があります。

(1)顕微鏡で表面を観察

(2)専用の裁断機で切り出した断面を観察

(3)どの層にあるのか特定

(4)その異物が何かを赤外分光光度計(通称IR)で特定

見て→バラして→分析という流れで異物の正体を究明していき、それが何かがわかったら原因を推定して開発や製造の現場にフィードバックします」

今井

「林さんの断面作成は熟練の域です。断面の切り出しは、経験が未熟だとミスも起きやすく時間のかかる作業です。まあ分析部では細かい作業がやたらと多いので手先の器用さは必須です」

林

「だからと言ってブツさえあればなんでも分析できるわけではなくて、手がかりとなる情報に足りない部分があれば依頼元の部署にヒアリングして、品質不良が判明した状況や製造現場の状況を把握することも大切です」